تولید شمش منیزیم از سنگ معدن دولومیت

کاربردها

در سالهای اخير با توجه به ويژگیهای خاص منيزيم که مهمترين آنها دانسيته پايين، نسبت وزن به استحکام بالاتر از آلومينيوم، قابليت تشکيل ترکيبات بينفلزی و فعاليت شيميايی بالا است، توجه خاصی به اين ماده ارزشمند شده است. منيزيم فلزی به عنوان يک کالای واسطهای در صنايع آلومينيوم و فولاد با عنوان عنصر آلياژي، احيا کننده و يا عنصر گوگردزدا و… استفاده میشود. عمده مصرف منیزیم و آلیاژهای آن مربوط به صنایع تولید قطعات دایکست خودرو و صنعت آلیاژسازی آلومینیوم میباشد. صنايع هوافضا و خودروسازي از مهمترين مصرف کنندگان آلياژهای منيزيم، آلياژهای آلومينيوم- منيزيم، فولادها و چدنهای منيزيمدار هستند. از ديگر کاربردهای منيزيم میتوان به ريختهگری آهن و گوگردزدايی از فولاد، توليد چدن داکتيل يا نشکن، سوخت جنگافزارها، فرآوری اورانيوم خالص، احياء تيتانيوم، آندهای فداشوندهی سازههای فولادی، تصفيه فاضلابها و زدودن فلزات سنگين و سيليکاتها در فرايند آمونيمزدائي اشاره کرد.

فرآیندها

فرآیند احیای حرارتی منیزیم از سنگ معدن دولومیت به دلیل امکان استفاده از انرژی نسبتا پاک و ارزان قیمتِ گاز طبیعی، مورد توجه کشورهای بزرگ صنعتی از جمله چین قرار دارد به طوری که بیش از 85% منیزیم جهان در کشور چین و به طور عمده به روش احیای سیلیکوترمی صورت میگیرد. منابع شورابهای (Brine) و آب دریا از دیگر منابع تولید منیزیم هستند که با استفاده از این منابع منیزیم به روش الکترولیز نمک مذاب تولید میگردد. روش الکترولیز در مقایسه با روش حرارتی میزان الکتریسیته بیشتری مصرف میکند و قیمت تمامشده منیزیم تولیدی به روش الکترولیز بالاتر از روش حرارتی است. در حال حاضر تنها تعداد محدودی از کشورهای دنیا از روش الکترولیز برای تولید منیزیم بهره میبرند و محصول تولیدی این واحدها عمدتا در صنایع نظامی و دفاعی مورد استفاده قرار میگیرد.

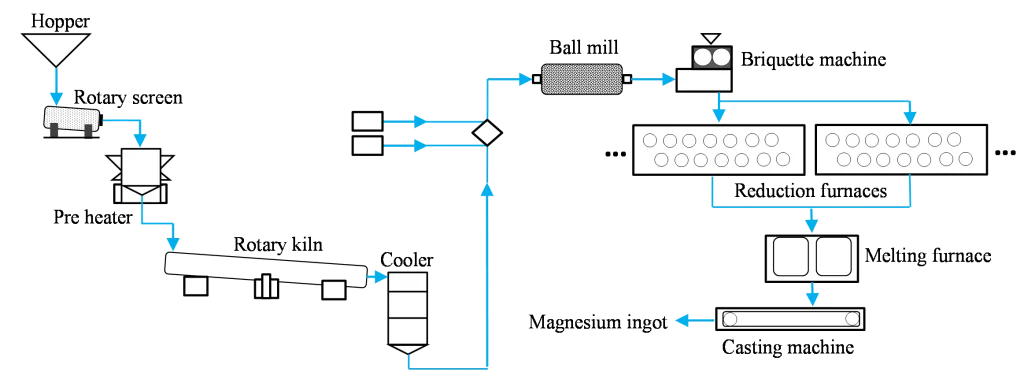

در فرآیند احیای سیلیکوترمی منیزیم (Pidgeon Process)، ابتدا سنگ معدن دولومیت طی یک فرآیند پخت در کوره در دمای 1400 – 1200 درجه سانتیگراد، کلسینه میشود. دولومیت کلسینه شده با فروسیلیس و فلورین به عنوان دیگر مواد اولیه فرآیند مخلوط شده و به صورت بریکت به سمت کورههای احیا منتقل میشود. در کورههای احیا بریکتها در ریتورتهای مخصوص در دمای 1300 – 1200 درجه سانتیگراد و تحت شرایط خلاء، قرار گرفته و عملیات احیای منیزیم صورت میگیرد. منیزیم به صورت بخار در محفظههای مخصوص چگالش به صورت بلورهای منیزیمی تولید میشود. بلورهای منیزیمی پس از ذوب و تصفیه در کورههای ذوب، در قالبهای مخصوص ریختگری شده و شمش منیزیم تولید میشود.

کارخانه تولید شمش منیزیم به روش احیای حرارتی شامل دپارتمانهای کلسیناسیون دولومیت، آمادهسازی مواد اولیه، احیای حرارتی و ذوب، تصفیه و ریختهگری است. کورهی کلسیناسیون مواد معدنی، آسیاب گلولهای، ماشینهای بریکتساز، کورههای افقی یا عمودی احیای حرارتی به همراه ریتورتهای فولادی، کوره ذوب و تصفیه و ماشین ریختهگری به همراه تجهیزات ذخیره و انتقال مواد، از جمله تجهیزات و ماشینآلات اصلی واحد صنعتی تولید منیزیم میباشد.

- شرکت ماشین سازی آراد لیان توانمندی اجرای خط کامل تولید شمش منیزیم از سنگ معدن دو لومیت را داراست و آمادگی همکاری با مشتریان را دارد. علاوه بر این ساخت تجهیزات و ماشینآلات بخشها مختلف و راهاندازی واحدهای کارخانه به صورت جداگانه نیز جزء خدمات این شرکت میباشد.