تولید آهن اسفنجی با کوره تونلی

تولید آهن اسفنجی به روش فرایند کوره تونلی برای اولین بار در سوئد و در سال 1911 میلادی تحت عنوان روش هوگاناس توسعه یافت. پس از انجام اصلاحات فراوان در طی سالیان متمادی، این فرایند امروزه بصورت فرایندی کارآمد با بازده مناسب در تولید آهن اسفنجی به شمار میرود. از مهمترین مزایای بکارگیری این روش، امکان احداث واحدهای کوچکِ تولید آهن اسفنجی با سرمایهگذاری پایین بوده که از نظر اقتصادی نیز از توجیه مناسبی برخوردارند.

با توجه به اهداف برنامه چشمانداز توسعه جهت دستیابی به تولید 55 میلیون تن فولاد تا سال 1404، فرآیندهای احیاء مستقیم گازی در كشور توسعه یافته و آهن اسفنجی به عنوان یك ماده اولیه اصلی در كورههای فولادسازی به عنوان جایگزین قراضه مصرف میگردد.

امکان استفاده از هر دو نوع سنگهای آهن هماتیتی و مگنتیتی در این فرآیند و وجود منابع معدنی سنگ آهن بویژه معادن پراکنده با ذخیره اندک در ایران، عدم وجود محدودیت در استفاده از زغال نامرغوب با خواص واکنشی بالا، امکان بهرهگیری از گاز طبیعی به عنوان یک منبع انرژی پاک و ارزانقیمت در کشور در مقایسه با سایر کشورهای فعال در صنعت آهن و فولاد و نیاز به آهن اسفنجی جهت جایگزینی با قراضه آهن برای افزایش کیفیت فرآیندهای فولادسازی، مزیتهای احداث واحد صنعتی تولید آهن اسفنجی میباشند.

کاربردها

آهن اسفنجی یکی از مواد اولیهی ایدهآل در صنایع فولادسازی است و استفاده از مواد اولیهی مناسب و با کیفیت موجب توسعه صنایع فولاد بویژه تولید فولادهای ویژه مانند: فولادهای زنگنزن، فولاد ابزار، فولاد یاتاقان، فولاد فنر و فولادهای آلیاژی میشود. آهن اسفنجی را میتوان در واحدهای فولادسازی استفاده کرد که شارژی کاملا خالص و مرغوب محسوب میشود. در مقایسه با قراضه، مزایای استفاده از آهن اسفنجی و به ویژه بریکت آن، یکپارچگی بیشتر در ترکیب، عناصر مضر کمتر بهخاطر ماهیت متخلخل آن و مشکلات کمتر زیستمحیطی و حمل و نقل آن است. همچنین از پودر آهن اسفنجی میتوان در صنایع متالورژی پودر برای تولید قطعات مختلف صنعتی بهره برد.

فرآیند

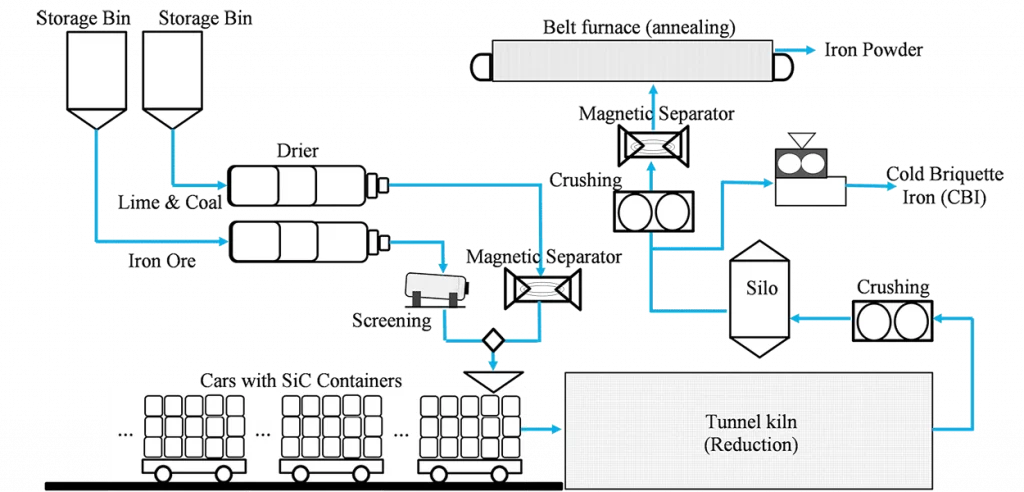

در فرآیند تولید آهن اسفنجی به روش کوره تونلی، پس از خردایش و غربالگری، مواد، به نسبت مشخص وارد میکسر و سیلوهای نگهداری خواهند شد. پس از آن مواد به سیستم شارژ خودکار انتقال داده شده و به داخل بوتههایی از جنس کاربید سیلیسیوم شارژ خواهند شد. بوتهها بر روی واگنها به داخل کوره تونلی انتقال داده شده و پس از طی مراحل پیشگرم، احیا و کولر بصورت آهن اسفنجی از کوره خارج خواهند شد. آهن اسفنجی خارج شده تحت عملیات خردایش قرار گرفته و میتواند به هر دو صورت پودر آهن و بریکت سرد آهن اسفنجی تولید و به بازار عرضه گردد.

با توجه به توسعه روشهای احیای مستقیم در ایران بدلیل بهرهگیری از انرژی گاز طبیعی، تنها، صنایعی اجازه رشد پیدا کردهاند که توان سرمایهگذاریهای بسیار بالا و ماهیتی دولتی داشتهاند. حال آنکه به دلیل برخی مشکلات اقتصادی و تکنولوژیکی، واحدهای عظیم تولید آهن و فولاد در کشور با چالش جدیدی مواجه شده و در تلاشند تا اتلاف انرژی را به حداقل ممکن برسانند. در این شرایط امکان رشد واحدهای کوچک در این صنعت فراهم آمده است. روش کوره تونلی که بر پایه استفاده از زغالسنگ به جای گاز طبیعی توسعه یافته است، فناوری مناسبی جهت سرمایهگذاریهای پایین در این صنعت محسوب شده و امکان توسعه واحدهای متعدد از آن میتواند کشور را به سمت دستیابی به ظرفیتهای پیشبینی شده تولید آهن و فولاد در آینده، سوق دهد.

تجهیزات انتقال و ذخیره مواد، سیستم خشک کن، جداکنندههای مغناطیسی، سرند، کوره تونلی به همراه سیستم سوخترسانی، واگنهای انتقال مواد، بوتههای سرامیکی، سیستم شارژ و دشارژ خودکار بوتهها، تجهیزات خردایش و آسیاب مواد، ماشین بریکتساز و کوره احیای پودر آهن از جمله تجهیزات اصلی خط تولید آهن اسفنجی به روش کوره تونلی میباشد.

- شرکت ماشین سازی آراد لیان توانمندی اجرای خط کامل تولید آهن اسفنجی با کورهی تونلی را داراست و آمادگی همکاری با مشتریان را دارد.